ICF e Pro Well insieme per nuovi prodotti e per presidiare il mercato

Industrie Chimiche Forestali SPA e Pro Well Limited valutano una collaborazione strategica per l'industria calzaturiera globale.

Continua a leggere...

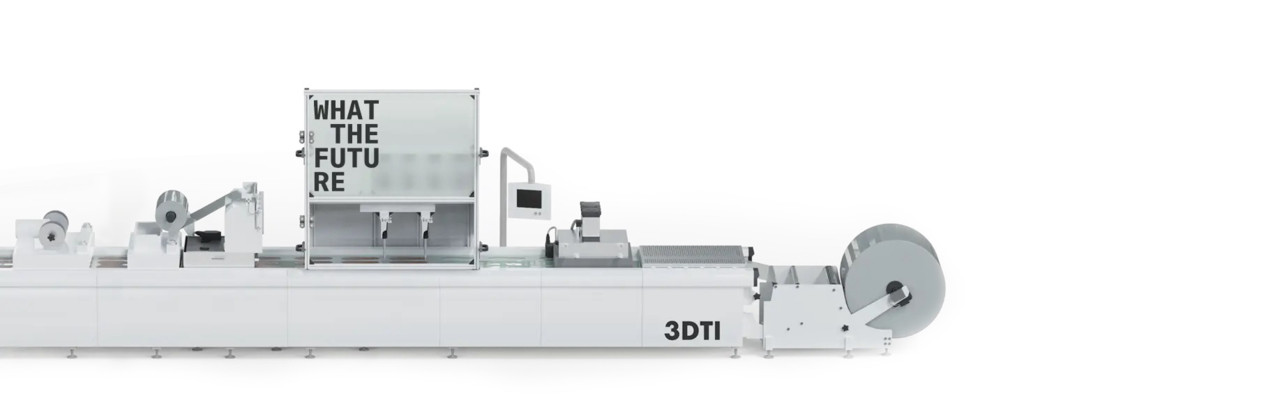

Una tecnologia che combina 3D printing, termoformatura e iniezione sta rivoluzionando la produzione calzaturiera, offrendo flessibilità, sostenibilità e costi ridotti grazie a un approccio innovativo.

Dicembre 2025

Nel cuore di un capannone di Amsterdam, tra macchinari in costruzione e prototipi che cambiano forma da un giorno all’altro, è nato un modo completamente nuovo di fare calzature. È qui che What the Future sta riscrivendo le regole della produzione industriale, dimostrando che sostenibilità, efficienza e flessibilità non sono slogan, ma processi concreti. La loro tecnologia 3DTI – un’inedita combinazione di 3D printing, termoformatura e iniezione – promette di trasformare un settore spesso ingessato da costi, tempi e supply chain rigide. Un futuro modellato non in mesi, ma in ore.

What the Future sviluppa tecnologie batch-to-mass manufacturing che consentono una produzione locale, veloce e a basso impatto. Grazie a stampi realizzati in 3D a basso costo, riutilizzabili e riciclabili, i tempi di attrezzaggio si riducono drasticamente, mentre la possibilità di utilizzare materiali bio-based e processi a rifiuto quasi zero potrebbe rappresentare un salto in avanti per tutta l’industria. Non solo: adottando l’iniezione diretta su tomaia, l’azienda riduce i costi fino al 20% e supera i limiti che hanno frenato la produzione sostenibile su larga scala.

A guidare questa rivoluzione è Carrie Howe – Managing Director & CEO, oltre che ex-olimpionica di vela – con una visione chiara: ribaltare un sistema produttivo che produce troppo, troppo lontano e con troppi compromessi per il pianeta. L’abbiamo incontrata durante l’evento organizzato da APICCAPS, “Welcome to the industry of the future!”.

Da dove nasce l’urgenza di reinventare la manifattura?

«L’industria è in crisi perché sa produrre milioni di pezzi uguali, ma non è capace di passare facilmente da un prototipo a una produzione personalizzata, da piccole serie a grandi volumi. E soprattutto genera troppo spreco. Per noi è stato evidente che serviva un nuovo approccio.»

Qual è la vera innovazione della vostra tecnologia?

«Abbiamo unito tecnologie già esistenti — 3D printing, termoformatura, automazione e iniezione — per permettere alle fabbriche di produrre in modo più pulito, veloce e flessibile. La nostra 3DTI utilizza stampi 3D economici e riciclabili, riduce i tempi da mesi a ore e permette di lavorare con materiali più sostenibili, come quelli bio-based.»

Andiamo più nel dettaglio?

«Stampa 3D: la nostra tecnologia utilizza stampi stampati in 3D a basso costo al posto dei tradizionali stampi in alluminio/acciaio fresati a controllo numerico. Di conseguenza, l’avvio della produzione viene ridotto da mesi a ore. Ciò consente uno sviluppo rapido ed economico di nuovi prodotti e riduce drasticamente il time-to-market.

Grazie all’uso di stampi stampati in 3D, le forme possono essere modificate rapidamente sulle linee di produzione 3DTI. La combinazione con l’iniezione su tomaia consente la produzione nello stesso giorno di più prodotti a un costo inferiore rispetto ai processi di produzione di massa esistenti.

Termoformatura: la nostra tecnologia brevettata trasforma le macchine di termoformatura standard in linee di produzione flessibili ad alta velocità, grazie all’utilizzo degli stampi stampati in 3D e raffreddati ad aria, e a basso costo. Dopo la produzione, gli stampi vengono triturati, pellettizzati e utilizzati per creare filamenti per nuovi stampi.

Iniezione: 3DTI offre molte possibilità e una varietà di applicazioni. È in grado di lavorare qualsiasi liquido, pasta o gel. Dalle scarpe complete alle singole parti (solette, intersuole, suole…), le calzature realizzate con 3DTI sono testate in base agli standard di settore e progettate per avere un impatto ambientale minimo.»

In cosa vi differenziate rispetto alle tecnologie tradizionali?

«Offriamo una soluzione end-to-end, pensata per le fabbriche già esistenti, che non hanno spazio o margini per prendersi rischi. Con noi possono innovare senza stravolgere tutto. E la riduzione dei costi supera i 5 euro a paio: parliamo di un impatto reale.»

State lavorando anche sulla sostenibilità dei materiali. Cosa significa in pratica?

«Per noi non è un extra: è il punto di partenza. Utilizziamo stampi in plastica riciclata che a fine vita diventano nuovo filamento; lavoriamo con gomma naturale in forma liquida, che riduce sprechi e impatti; eliminiamo la colla grazie all’iniezione diretta sulla tomaia. Meno chimica, meno passaggi, meno emissioni.»

Mi pare di capire che nel vostro quartier generale ad Amsterdam non si finisce mai di sperimentare…

«È così. Lo dimostra il fatto che il cuore di What The Future è un team di designer, ingegneri e appassionati di materiali intenti a fare cose che per molti sono impossibili, come trasformare una macchina per il confezionamento degli alimenti in una fabbrica di scarpe. Non una macchina qualsiasi, ma una progettata per sfornare contenitori di plastica per il prosciutto venduto nei supermercati. Oggi quella macchina fa qualcosa di molto più interessante. Produce sneaker. Stampate in una notte, non in mesi.»

Facciamo un esempio concreto dei benefici degli impianti che realizzate?

«L’industria calzaturiera tradizionale è rigida e costosa. Stampi in acciaio, utensili in alluminio, produzioni su larga scala e tempi di consegna che si misurano in mesi. Vuoi realizzare un prototipo di una nuova suola? Sinistra e destra, in tutte le misure? Ti costerà almeno 200.000 euro.

Con la nostra tecnologia lo stesso stampo costa 15 euro di materiali e viene stampato in 3D durante la notte utilizzando ABS riciclato. Invece di scolpire stampi nel metallo, il nostro sistema termoforma fogli di plastica. Come dicevo, una tecnica presa in prestito dal mondo dell’imballaggio, utilizzando calore e pressione. Quindi, li abbina a inserti stampati in 3D per una flessibilità totale. Un giorno sono scarpe per bambini, il giorno dopo street-style per adulti, senza apportare alcuna modifica agli strumenti, nessuno spreco, nessun ritardo, ma solo un processo fluido e facilmente adattabile.

Il nostro sistema modulare, inoltre, consente di cambiare gli stampi rapidamente permettendo di testare soluzioni diverse o passare alla produzione, cosa che l’industria tradizionale può a malapena immaginare.»

Parliamo di materiali?

«Le nostre suole prendono vita a partire dal lattice liquido. Gomma pura e naturale estratta direttamente dagli alberi coltivati in foreste ricche di biodiversità, non in monocolture. Il liquido viene versato in uno stampo a cui si aggiunge un minimo di agente vulcanizzante durante l’iniezione per reticolare le catene polimeriche e trasformare la gomma da materiale appiccicoso a elastomero resistente. Quindi si miscela con additivi naturali per soddisfare le esigenze del settore in termini di abrasione, resistenza allo scivolamento…»

Qual è la vostra visione per il futuro della calzatura?

«Un sistema di produzione locale, modulare, facilmente riparabile, in cui i brand possono produrre vicino al mercato di sbocco senza dipendere da supply chain enormi e distanti. Il nostro primo impianto in Mississippi produrrà fino a cinque milioni di paia l’anno: è la prova che questo modello è scalabile.»

Industrie Chimiche Forestali SPA e Pro Well Limited valutano una collaborazione strategica per l'industria calzaturiera globale.

Continua a leggere...

Dopo il successo della prima collaborazione lanciata a settembre 2025, Maison Valentino presenta le sneakers firmate dal direttore creativo Alessandro Michele.

Continua a leggere...

Dal mare alla strada, sempre con uno stile inconfondibile e senza tempo.

Continua a leggere...Devi effettuare l'accesso per leggere questo contenuto gratuito

Questo contenuto richiede un'abbonamento per essere consultato. Sei già abbonato? Accedi